Gestandaardiseerde selectie van grondstoffen

De consistentie van magneetkleppen komt eerst uit de consistentie van materialen. Fabrikanten moeten inkoopkanalen verenigen en streng materialen selecteren met stabiele fysische en chemische eigenschappen in overeenstemming met normen, zoals:

*Magnetische materialen moeten een goede magnetische geleidbaarheid hebben om een gevoelige elektromagnetische aandrijving te garanderen;

*Afdichtmaterialen moeten oliereerstand, hittebestendigheid en anti-verouderingseigenschappen hebben;

*Kleplichaamsmaterialen zijn meestal roestvrij staal of hoogwaardig technische kunststoffen, die moeten voldoen aan de vereisten van mechanische sterkte en corrosieweerstand.

Voordat elke reeks grondstoffen de fabriek binnengaat, moet het door de inspectie van fysische en chemische analyse en batchbemonstering doorstaan om ervoor te zorgen dat de prestaties ervan binnen het toegestane fluctuatiebereik liggen.

Precisiebewerking en geautomatiseerde bediening

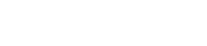

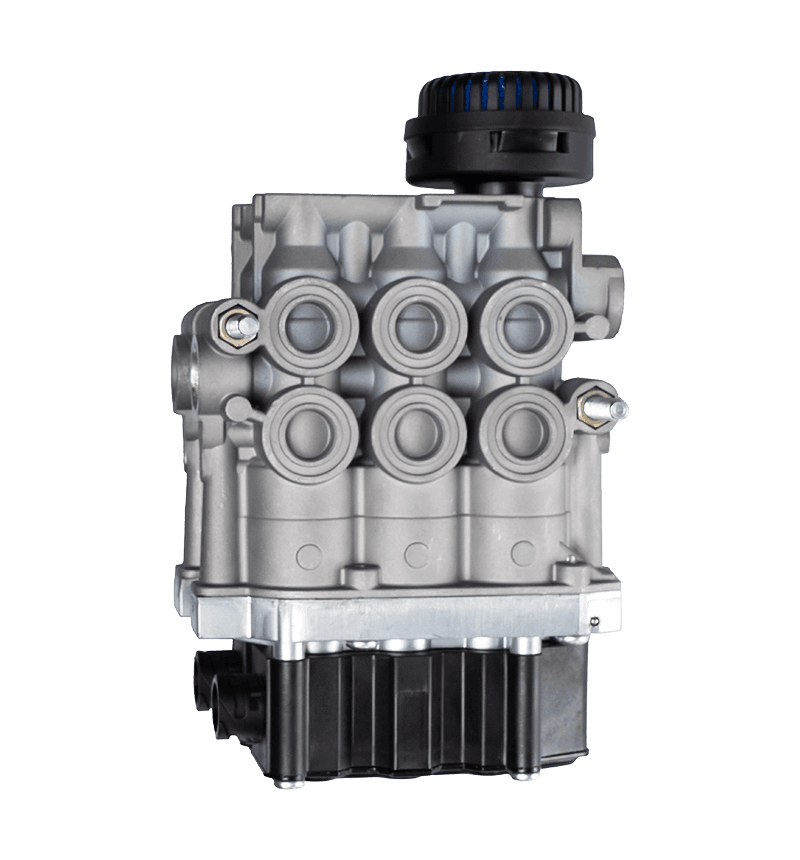

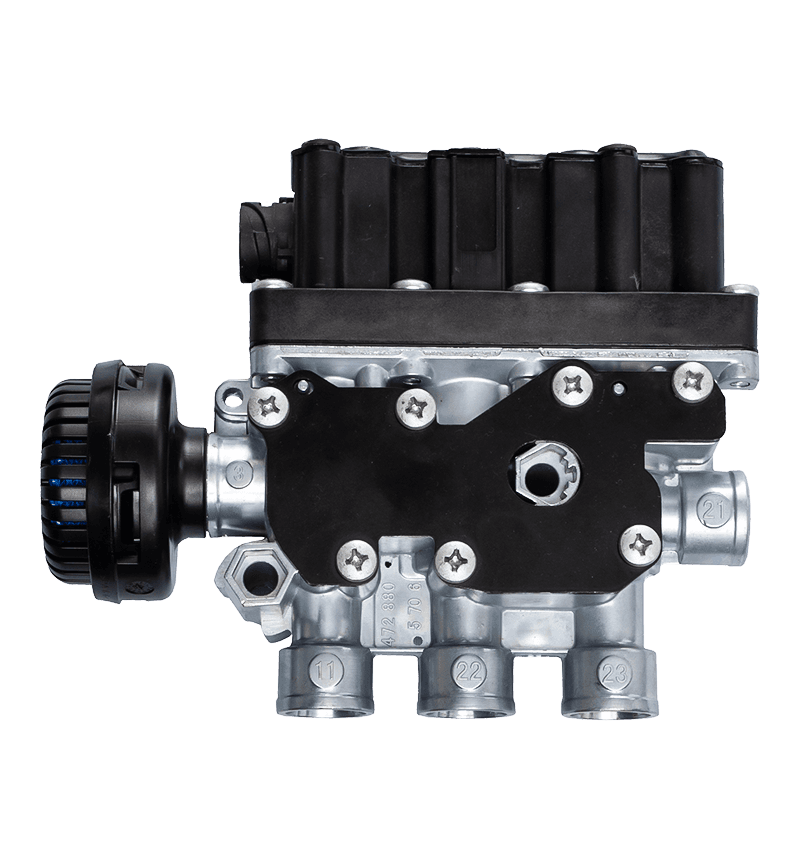

Hoewel de structuur van de magneetklep klein is, bevat deze meerdere belangrijke onderdelen, zoals bewegende ijzeren kernen, veren, afdichtingen, enz. De tolerantieregeling en de nauwkeurigheid van deze onderdelen beïnvloeden direct de werkprestaties van het kleplichaam. In de productie wordt precisie CNC -numerieke besturingsapparatuur gebruikt om belangrijke onderdelen te verwerken om dimensionale consistentie te garanderen. Tegelijkertijd kan de geautomatiseerde assemblagelijn menselijke fouten minimaliseren en gestandaardiseerde processen bereiken, waaronder:

*Constant koppelschroefvergrendeling;

*Precieze kloofcontrole;

*Stofvrij assemblagestation, etc.

Door middel van uniforme verwerkings- en assemblageparameters is de consistentie van producten sterk verbeterd.

Solenoïde spiraal en spoelvergrotingsproces

Als het "hart" van de ECAS -solenoïde klep heeft de solenoïde spoel een beslissende invloed op zijn betrouwbaarheid. In het productieproces van de spoel moet het volgende worden gebruikt:

*Automatische wikkelmachine om de consistentie van bochten en kronkelende spanning te waarborgen;

*Vacuüm varnishing of pottechnologie om luchtinclusie te voorkomen;

*Thermohardende proces om isolatie en temperatuurweerstand te verbeteren.

*Het inkapselingsproces kan niet alleen de vochtweerstand verbeteren, maar ook effectief voorkomen dat de spoel doorbreekt of veroudering als gevolg van trillingen.

Proceskwaliteitscontrole en online testen

Om ervoor te zorgen dat elke ECAS -solenoïde klep voldoet aan de ontwerpvereisten, moeten meerdere kwaliteitscontrolepunten worden opgezet tijdens het productieproces, waaronder:

*Online meting van afmetingen (zoals klep kernverplaatsing, afdichtingsringdiameter);

*Elektronische functietest (actietijd, huidige weerstandswaarde);

*Drukweerstand en lekdetectie (watertest of luchtdichte test);

*Omgevingssimulatie verouderingstest (zoals cyclus met hoge en lage temperatuur, zoutspraycorrosie, enz.).

Tegelijkertijd wordt het MES -productie -uitvoeringssysteem gebruikt om de productiebatch en testgegevens van elke magneetklep te registreren om traceerbaar beheer te bereiken en gegevensbasis te bieden voor daaropvolgende kwaliteitsanalyse.

Machine -prestatietest en gegevensstatistische analyse

Tijdens de uiteindelijke assemblagefase moet de ECAS-solenoïde klep worden getest door de machine-prestatietestbank voor gesimuleerde belasting, inclusief indicatoren zoals aan-off tijd, drukrespons en actiegevoeligheid. Statistische analyse van batchbemonsteringsgegevens kan potentiële afwijkingstrends onthullen. Zodra een partij producten gegevensafwijking hebben gevonden, is het noodzakelijk om terug te keren naar de grondstofbatch of een bepaald proces en risicoproducten op tijd aan te passen of te elimineren om de consistentie van de gehele batch te waarborgen.

Personeelstraining en standaard operationele procedures

Tijdens het productieproces van solenoïde kleppen voeren technische werknemers nog steeds werk- en testtaken uit. Om menselijke fouten te verminderen, moeten ondernemingen:

* Standaard operationele procedures ontwikkelen SOP;

* Implementeren van trainings- en beoordelingssysteem voor werkvaardigheden;

* Introduceer het kwaliteitsafhankelijkheidsmechanisme om het kwaliteitsbewustzijn van werknemers te verbeteren.

Regelmatig houden van kwaliteitsanalysevergaderingen en het herzien van ongekwalificeerde gevallen zullen helpen om het proces continu te optimaliseren.

Continue verbetering en feedbackmechanisme

Naast de besturing van de productie zelf moet een feedbackmechanisme van de klant worden vastgesteld. Door feedback te verzamelen van de terminalmarkt over het feitelijke gebruik van ECAS -solenoïde kleppen, zoals faalpercentage, analyse van retouronderdelen, enz., Wordt omgekeerde richtlijnen gegeven voor ontwerp- en procesoptimalisatie. Bijvoorbeeld:

* Voor frequente lekproblemen kan de afdichtingsstructuur worden aangepast of kan het materiaal worden vervangen;

* Voor langzame responsproblemen kan de bijpassende klaring van de verkeerskernbewegingsonderdelen worden geoptimaliseerd.

Deze "gesloten-loop" -productie- en kwaliteitsmanagementbenadering helpt om de consistentie en betrouwbaarheid van de bron continu te verbeteren.