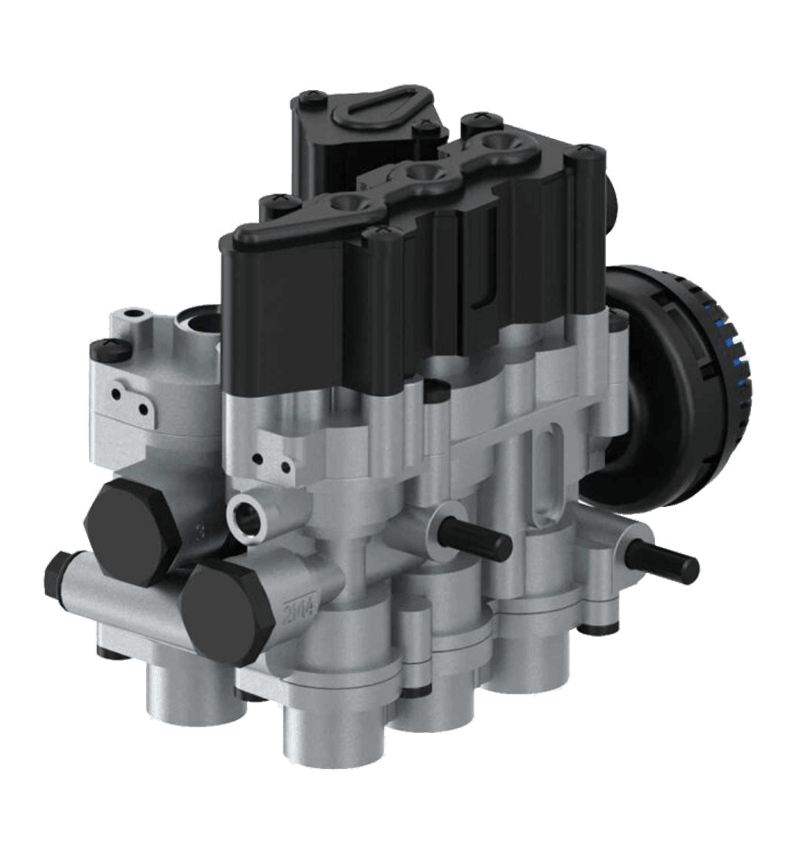

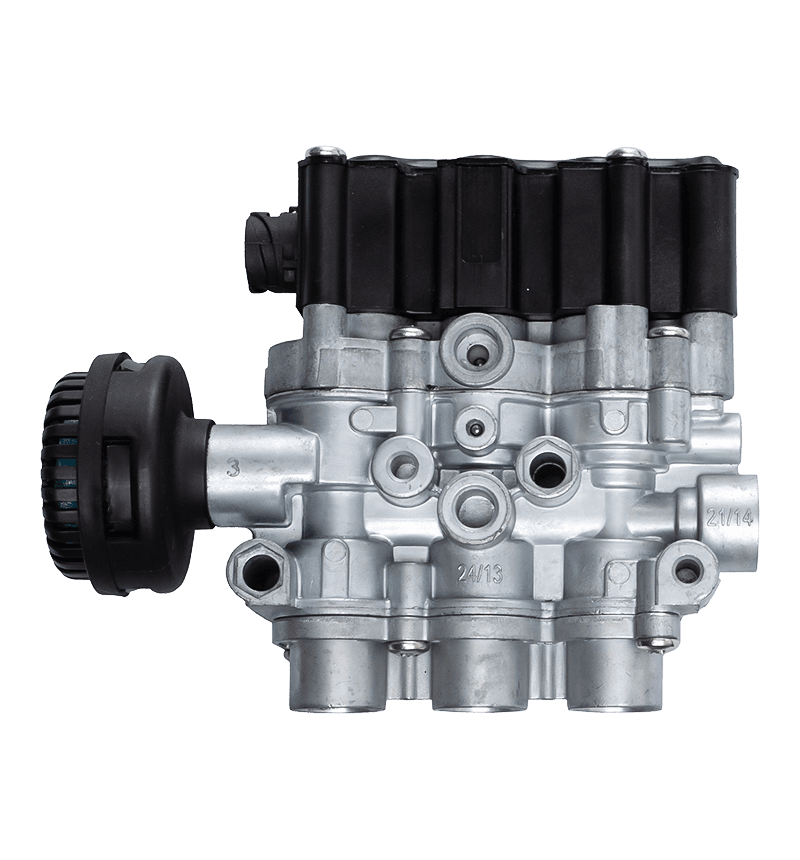

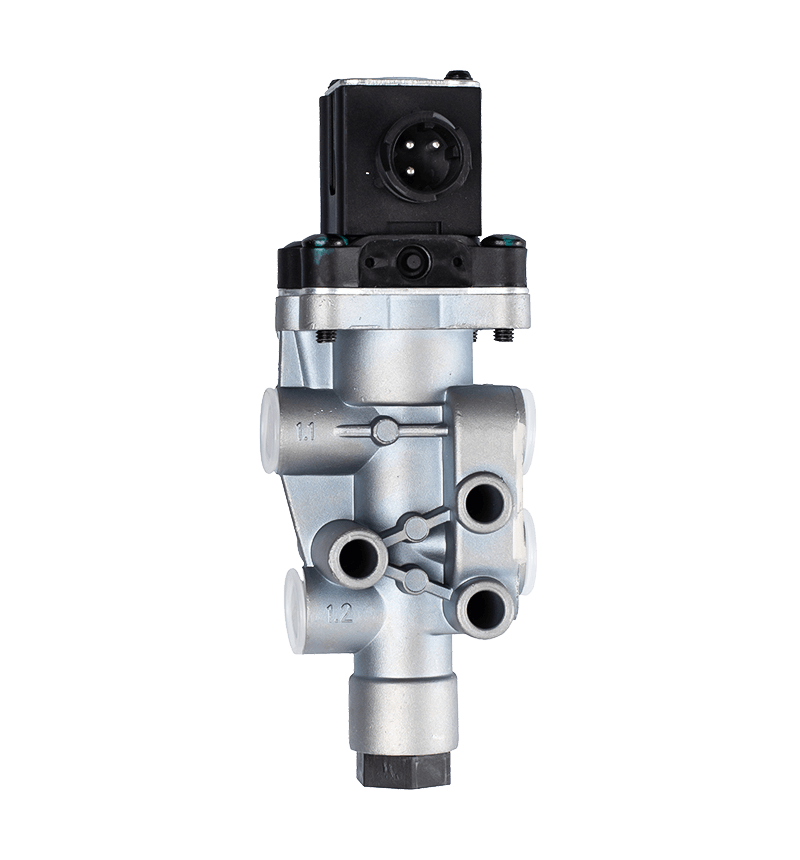

Als een van de veelgebruikte actuatoren in automatische besturingssystemen, is het interne structuurontwerp van de magneetklep is direct gerelateerd aan de efficiëntie en stabiliteit van het hele systeem. Onder de verschillende componenten van de magneetklep is het ontwerp van het interne stroomkanaal bijzonder kritisch. Het beïnvloedt niet alleen de snelheid en drukverlies van de vloeistof wanneer deze doorgaat, maar bepaalt ook of de stroom soepel is en of het gemakkelijk is om ruis en trillingen te genereren.

Om een soepele doorgang van de vloeistof te bereiken, neemt het interne stroomkanaal van de solenoïde klep vaak een ontwerp aan dat voldoet aan de principes van vloeistofmechanica. Dit ontwerp minimaliseert de bochten van de juiste hoek en scherpe randen, zodat het pad van het medium van de inlaat naar de uitlaat continu en soepel blijft, waardoor de impact en turbulentie verminderen. Wanneer de vloeistof erdoorheen gaat, als het interne oppervlak van het kanaal ruw is of de vorm plotselinger verandert, is het gemakkelijk om turbulentie en lokale drukschommelingen te veroorzaken, wat resulteert in trillingen, ruis en zelfs de klepkern en andere fouten. Daarom maakt de solenoïde klep met een geoptimaliseerde structuur meestal de binnenholte glad om wrijvingsweerstand te verminderen.

De soorten vloeistoffen die worden behandeld door de magneetklep zijn divers, wat water, gas, olie of corrosieve vloeistoffen kan zijn, en de stromingskenmerken van verschillende media zijn niet hetzelfde. Om compatibel te zijn met deze verschillende vloeistoffen, zullen ontwerpers gerichte aanpassingen maken in termen van stromingskanaalgrootte, diameterverhouding, klepzitterkoppeling, enz. Door de amplitude van de verandering in de stroomkanaalsectie redelijk te regelen, worden de snelheid en druk van de vloeistof door de klep gehouden binnen een relatief evenwichtig bereik, wat het energieverlies in het systeem te verminderen en de responsefficiëntie van het volledige regelkersysteem te verminderen.

Solenoïde kleppen moeten vaak worden geopend en tijdens de daadwerkelijke werking worden geopend en gesloten. Als het interne stroomkanaal niet redelijk is ontworpen, zal het niet alleen gemakkelijk het waterhamereffect veroorzaken, maar er ook voor zorgen dat de klepkern ongelijk wordt gestrest tijdens het openings- en sluitproces, waardoor de levensduur van de services wordt beïnvloed. Om met deze situatie het hoofd te bieden, nemen sommige solenoïde kleppen een gesegmenteerde stroomkanaalstructuur aan om de vloeistofstroom na afleiding te laten stromen en vervolgens samen te komen, waardoor de impactdruk veroorzaakt door de stroomsnelheidsverandering. Deze structuur biedt een stabielere oplossing voor systemen die frequente acties vereisen.

Het stroomkanaalontwerp van de magneetklep moet ook nauw worden gekoppeld aan de afdichtingstructuur. Als de afdichtingspositie zich in een gebied met een hogedrukverschil bevindt of een plotseling veranderingspunt van het stroomsnelheid, zijn lekkage- of afdichtingsmoeheidsproblemen vatbaar voor optreden. Daarom wordt bij het rangschikken van het stroomkanaal het afdichtgebied vaak in een relatief stabiele positie ingesteld om de druk in evenwicht te brengen en vervorming of slijtage te voorkomen. Dit speelt een positieve rol bij het verlengen van de levensduur van het zegel en het verlagen van onderhoudskosten.

Precisiemachinemogelijkheden in het productieproces zijn ook een belangrijke factor die de prestaties van het stroomkanaal beïnvloedt. Redelijk ontwerp vereist ook precieze verwerking om het stroomkanaal echt te realiseren, zoals weergegeven op de tekening. Daarom gebruiken fabrikanten tijdens het productieproces vaak CNC-machinetools of mallen met een zeer nauwkeurige om ervoor te zorgen dat de vorm van de stroomkanaal en de dimensionale fouten van elke batch van producten zich binnen een beheersbaar bereik bevinden. Sommige solenoïde klepproducten zullen ook vloeistofsimulatietests of werkelijke stroomtests ondergaan om hun stroomcapaciteit en anti-interferentievermogen onder verschillende werkomstandigheden te evalueren.